Schneiderichtlinien für Rohre

Allgemein

Es besteht ein Unterschied zwischen Stahl- und Edelstahlrohren und Alumniumrohren.

Stahl und rostfreier Stahl

Für Stahl- und Edelstahlrohre (quadratisch und rechteckig) sollten die Winkel wie folgt gezeichnet werden:

– Außenradius = 2x Wandstärke (Der Wert ‚2‘ ist ein Durchschnittswert für die Größe der in der Norm genannten Radien).

– Innenradius = 1x Wandstärke.

Aluminium

Für Aluminiumrohre (quadratisch und rechteckig) sollten die Winkel wie folgt gezeichnet werden:

– Außenradius = 0 bis 0,6mm Radius (spitzer Winkel)

– Innenradius = 0 mm Radius (spitzer Winkel)

Mögliche Wanddicken

- Aluminium (Rohr): bis zu 6 mm

- Stahl: bis 8 mm

- Edelstahl Rostfrei: bis 4 mm

- Buntstähle: bis 3 mm

Mögliche Abmessungen:

- Rohrdurchmesser: mindestens Ø20,0 mm und maximal Ø170 mm bei runden Rohren.

- Quadratrohr: mindestens 20×20 mm und maximal 120×120 mm.

- Rechteckrohr, Profile: mindestens viereckig 20×20 mm und maximal 150×100 mm.

Höchstgewicht des Produktes je Meter: 32 kg.

Maximale per Laser zu schneidende Länge aus einem Stück: 5.815 mm.

Für Aussparungen oder Bohrungen gilt ein Durchmesser von mindestens 1* Materialstärke. Dies dient der Sicherstellung der Schnittqualität.

Toleranzen

Die Toleranzen bei der geschnittenen Kontur, der Zentrierung der geschnittenen Kontur und bei der Gesamtlänge betragen +/- 0,2 mm. Die Toleranzen werden durch eine Reihe von Faktoren stark beeinflusst, wie zum Beispiel:

- Form- und Messtoleranzen bei Rohren und Kantteilen

Diese werden in den entsprechenden Normblättern (beispielsweise EN10219) beschrieben. Abweichungen bei den Maßen der Rohre und Kantteile haben einen unmittelbaren Einfluss auf die Zentrierung der geschnittenen Konturen. - Maße und die Steifigkeit des Rohrs oder Kantteils

Kleine und schmale Kantteile sind flexibel und bewegen sich während des Laserschneidens stark in der Maschine. Hieraus können Abweichungen im Aufmaß und bei Schnittmustern entstehen. - Wärmeeinbringung durch Konturen

Wenn in ein Rohr oder ein Kantteil zahlreiche Konturen geschnitten werden, ergibt sich hieraus ein großer Wärmeeintrag und die Toleranzen können abweichen. Außerdem kommt es zu Verfärbungen des Materials.

Position der Schweißnaht

Bei der Beladung der Maschine werden die Profile willkürlich geladen (manchmal in einem kompletten Bündel). Dadurch ist es möglich, dass die Schweißnaht bei gleichen Produkten auf unterschiedlichen Seiten liegt.

Bei rechteckigen Rohren gibt es zwei Möglichkeiten für die Position der Schweißnaht, sowohl an den kurzen als auch an den langen Seiten. Fertigungsbedingt wissen nicht im Voraus, wo sich diese befindet, daher ist es wichtig, dass bei rechteckigen Rohren an beiden Stellen eine Schweißnahtposition angegeben wird.

Spat an der Innenseite des Rohrs/Kantteils

Das flüssige Material, das sich während des Laserschneidens an die gegenüberliegende Innenseite heften kann, wird auch als Spat bezeichnet. Die Menge an Spat ist abhängig von mehreren Faktoren:

- Innendurchmesser des Rohrs/Profils

Je größer der Durchmesser ist, desto kleiner ist die Menge an Spat. - Wanddicke vom Rohr/Profil

Je größer die Wanddicke, desto größer ist die Spat-Menge. - Innenfläche vom Rohr/Profil

Ein glatt/fettiges Profil ist gegenüber Spat-Haftung unempfindlicher als ein roh/trockenes Profil.

Gravieren

Wir graviert nur funktional zwecks Positionierung oder Identifizierung. Blindlöcher werden automatisch als Gravur erkannt.

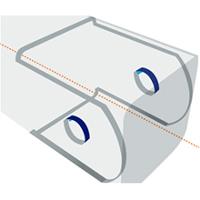

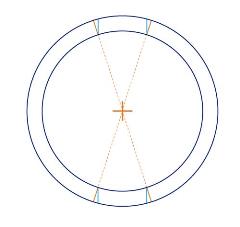

2,5D-Laserschneiden

Wir schneiden 2,5D. Dies bedeutet, dass sich die Schnittfläche senkrecht auf dem Material befindet (am Mittelpunkt ausgerichtet). Unsere Software konvertiert selbstständig 3D-Schnittflächen in 2,5D-Schnittflächen. Daher ist es möglich, dass ein Produkt etwas anders geschnitten als gezeichnet wird. Damit Sie sich hiervon einen Eindruck machen können, beachten Sie bitte folgende Beispiele:

Erläuterung

Löcher in Rundrohren werden standardmäßig senkrecht zum Material (am Mittelpunkt ausgerichtet) geschnitten. Entsprechend werden die Löcher anders geschnitten als gezeichnet. Zylindrisch gezeichnete Löcher (blaue Linien in der Abbildung) werden ellipsenförmig geschnitten (orangene Schnittlinien in der Abbildung). Der Durchmesser eines runden Lochs, gemessen am Innendurchmesser des Rundrohres, entspricht dem Durchmesser des gezeichneten Lochs. Der Durchmesser des Lochs, gemessen am Außendurchmesser des Rohres, ist größer und ellipsenförmig. Diese Löcher sind u.a. nicht für Schraubgewinde geeignet.

Falls ein solches Loch doch zylindrisch geschnitten werden soll, müssen wir hierüber innerhalb von 24 Stunden nach Auftragsvergabe informiert werden. Dies sollte in Form einer eindeutigen pdf-Zeichnung geschehen, der eindeutig zu entnehmen ist, welche Bearbeitungen zylindrisch zu schneiden sind.

AUFGEPASST! Der Durchmesser zylindrischer Löcher in Rundrohren ist beschränkt; sie können nicht größer werden als circa 0,5 x Rohrdurchmesser.

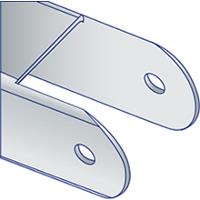

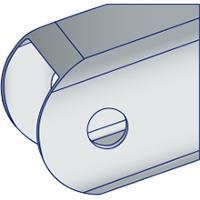

2,5D-Laserschneiden auf Gehrung

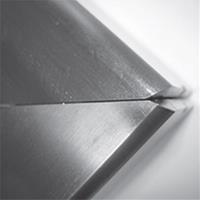

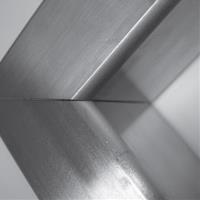

Wir schneiden 2,5D. Dies bedeutet, dass sich die Schneidfläche senkrecht auf dem Material befindet (am Mittelpunkt ausgerichtet). Bei Produkten, die auf Gehrung gezeichnet sind, hat das zur Folge, dass in den äußeren Ecken eine Furche entsteht (siehe Abbildungen unten). Häufig werden diese Furchen während des Schweißens gefüllt.

Beispiel – Kantteile

Beispiel – Rohre

Verbindungen von Rohren

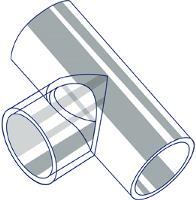

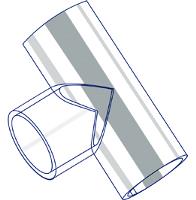

Verbindungen von Rohren führen häufig zu Problemen, wenn diese 3D gezeichnet sind. Unser Online Tool konvertiert die Schnittlinien nicht in jedem Fall korrekt, wodurch die Verbindung der Rohre untereinander nicht „nahtlos“ ist. In einigen Fällen kann dies intern gelöst werden, aber in der Regel ist es erforderlich, neue Zeichnungen anzufertigen. Betrachten Sie bitte das unten stehende Beispiel für eine 3D-Zeichnung mit dem Produkt als Ergebnis und ein Beispiel einer Rohrverbindung, die vollständig 2,5D gezeichnet ist.

Beispiel – 3D-Zeichnung und tatsächliches Produkt

Beispiel – 2,5D-Zeichnung und tatsächliches Produkt

AUFGEPASST!

Jeder Auftrag ist für uns einmalig. Daher ist es auch bei wiederkehrenden Produkten wichtig, dass beispielsweise die Position der Schweißnaht oder Gravuren erneut angegeben werden.